神戸製鋼は微粉鉱石と一般炭を使い、比較的低温で急速に還元・浸炭・溶融・スラグ分離を行い、粒状鉄を製造する新製鉄プロセス、ITmk3®(アイ・ティー・マークスリー)を開発しました。

現在の製鉄の主流である高炉法を第1世代、ミドレックス法に代表される直接還元製鉄法を第2世代とすると、ITmk3®は従来とは全く異なるコンセプトのもとに開発された第3世代の製鉄法です。高炉法での8時間、ミドレックス法での6時間という反応時間に対して、ITmk3®はRHF(回転炉床炉)を用いて一連の反応を約10分で完結できます。

近年、世界の鉄鉱石市場では高品位の鉄鉱石確保が困難となりつつあり、低品位鉄鉱石の有効活用が課題となっています。現在、低品位の鉄鉱石は微粉に粉砕し、これを選鉱して高品位の粉鉱石を取り出し、ペレットに焼き固められ、高炉や還元鉄プラントで製鉄原料として利用されています。ITmk3®プロセスはこの粉鉱石を石炭と混合して生ペレットを造り、これを回転炉床炉に投入し、一挙に還元・溶融する事で粒状鉄(アイアンナゲット)を製造します。

また、粉鉱石の還元剤として利用する石炭も、高炉で利用される原料炭に比べ大規模且つ広範囲に賦存する一般炭を利用するので、石炭の調達先を拡大できるばかりではなく、高炉で不可欠なコークス化も不必要となり、環境負荷も軽減される事になります。

これまで利用が困難であった低品位の鉱石と還元剤としての一般炭の利用をITmk3®は具現化しました。これにより、従来より製鉄コストを低減させるばかりではなく、製鉄原料の範囲を広げ、更に環境負荷の軽減にも繋がるため、今後の鉄源供給の画期的なプロセスとして、世界から注目されています。

神戸製鋼はアメリカのSteel Dynamics Inc社との協業で、商業第一号機をアメリカ、ミネソタ州に建設しました。

低品位の鉄鉱石を微粉に粉砕し、これを選鉱して鉄品位を高めてITmk3®の原料に使用します。従来、微粉鉱石を利用する為には、一旦焼成ペレットを製造し、これを高炉・還元鉄プラントに投入して鉄を製造してきました。ITmk3®は、この焼成ペレット製造プロセスを省き、生ペレットから直接アイアンナゲットを製造します。

ITmk3®プロセスは一般炭を鉄鉱石の還元に利用できます。一般炭は高炉で利用する原料炭と比べ広範囲に亘って豊富に賦存し、更に安価且つ容易に入手する事ができる石炭資源です。今後ますます高まる原料炭の資源問題に対応したプロセスです。

ITmk3®はシンプルなプロセスであり、容易に運転ができます。また炉内の滞留時間が10分程度と短いため、プラントの起動・停止も容易に行うことができます。

アイアンナゲットは、電炉ミルでの清浄鉄源や高炉ミルでの増産材としての利用が期待されています。

電炉ミルの原料であるスクラップには銅やスズなどの不純物が含まれており、製品の品質に影響を与えます。スクラップの希釈原料としてアイアンナゲットを利用することにより、製品の高品質化が可能となります。また高炉ミルでは、溶銑にアイアンナゲットを添加することにより、増産効果が得られます。

高品位のスクラップや冷鉄源の安定確保が困難となっている中、ITmk3®プロセスで製造されるアイアンナゲットは、これらの需要に応える製品として注目されています。

ITmk3®パイロット・プラント

神戸製鋼所加古川製鉄所

ITmk3®パイロット・

デモンストレーション・プラント

米国ミネソタ州シルバーベイ

ITmk3®コマーシャル・プラント

米国ミネソタ州ホイットレイクス

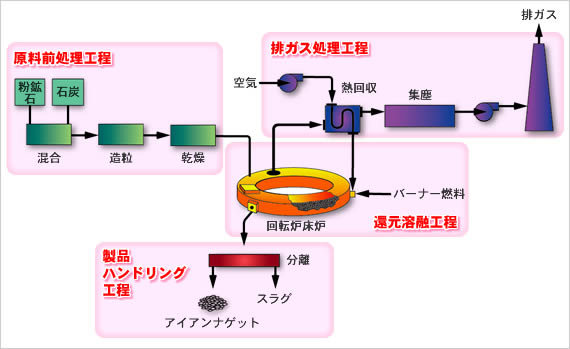

本プロセスは、原料前処理工程、還元溶融工程、製品ハンドリング工程及び排ガス処理工程で構成されます。