2019年6月12日

株式会社神戸製鋼所

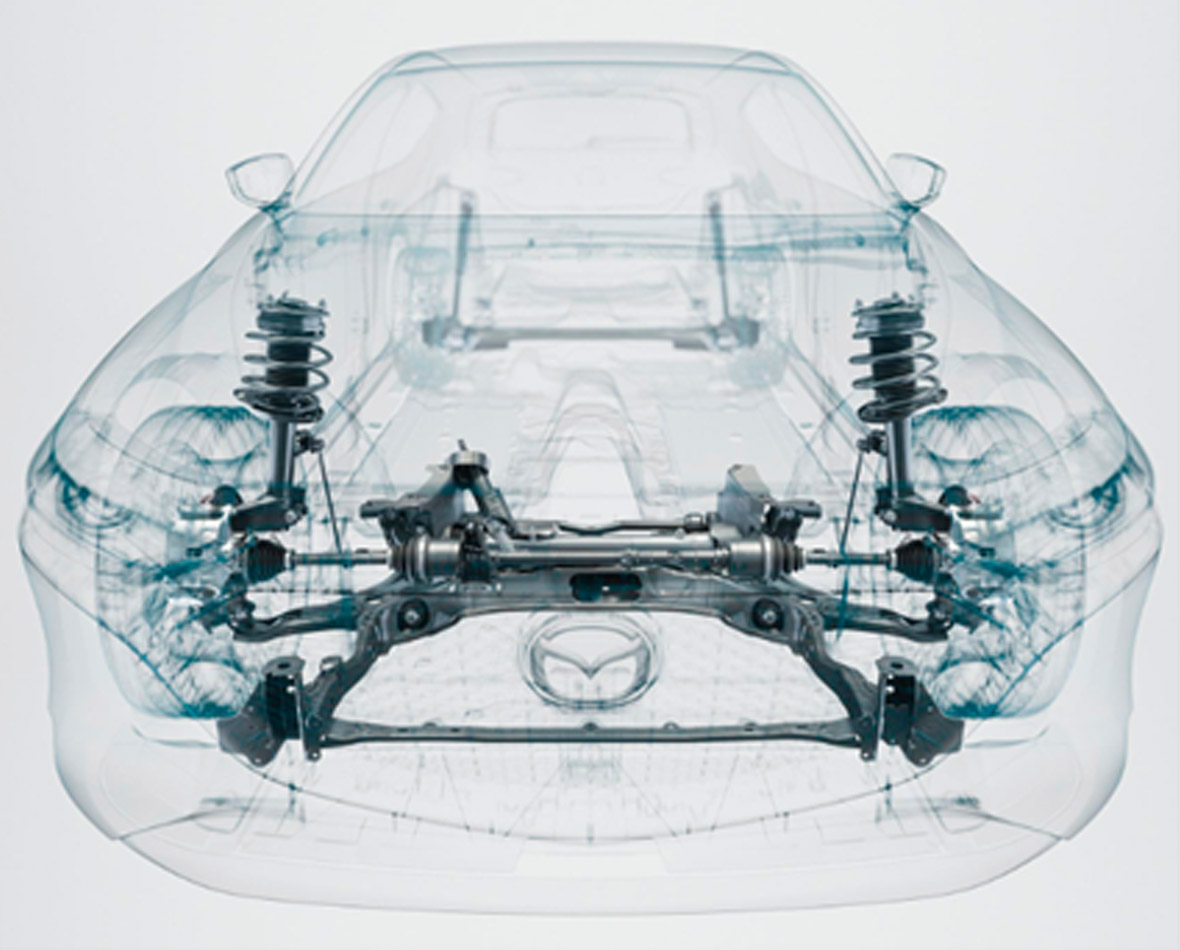

当社とマツダ株式会社(以下、マツダ)は、両社の溶接に関わる知見を組み合わせることで、発錆の起点となるスラグ※1を低減し、足回り部品の防錆性能を高めた画期的な溶接方法である「自動車足回り向けスラグ低減溶接プロセス」を開発しました。本技術は、マツダ「MAZDA3」に初めて採用され、今後他の車種にも展開される予定です。

世界的に自動車軽量化への取組みが進められる中、本共同開発は、我が国の溶接技術の発展に寄与した研究開発者に授与される「2018年度(第49回)日本溶接協会賞技術賞(本賞)」(本日、東京ガーデンパレスにて表彰式開催)を受賞しました。

近年、環境性能や走行性能の向上のため、自動車の軽量化が積極的に進められています。軽量化には、鋼板の薄板化が不可欠ですが、厳しい環境下で使用される足回り部品は、溶接部付近の錆による板厚減少の問題から、強度や剛性などの機械特性に加え、その状態を長期間維持する防錆性能が求められます。薄板の接合に用いられるガスシールドアーク溶接※2は、高剛性・高信頼性を実現できる反面、溶接時に生じるスラグがビード表面に残留すると、電着塗装の付着を阻害し、その周辺から発錆する可能性があります。そのため、防錆性能の向上にはスラグを極限まで低減させることが理想とされています。

そのような背景のもと、当社とマツダは2014年より「自動車足回り向けスラグ低減溶接プロセス」の共同開発を進めて参りました。新技術では、スラグの発生メカニズムまで遡って研究し、スラグの発生源であるシールドガス中のCO2量や溶接ワイヤ(本プロセス専用FAMILIARCTM MIX-1MS)の組成の最適化を実現しています。さらに、大気の混入を最大限抑制するシールドノズルを用いて、新プロセスを安定化させました。これらにより、スラグ発生量を極限まで減らすことに成功しました。

今回の受賞を励みに、当社は、溶接施工技術全てに亘る開発能力と知見を活かした溶接ソリューションの提供を通し、顧客のベストパートナーとして、自動車の更なる軽量化と安全で環境に優しい社会づくりに貢献して参ります。

受賞者

※1:スラグ

溶接部に生じる非金属物質。溶融金属中の元素と、シールドガスや大気中に含まれる酸素などが反応・結合したもの。

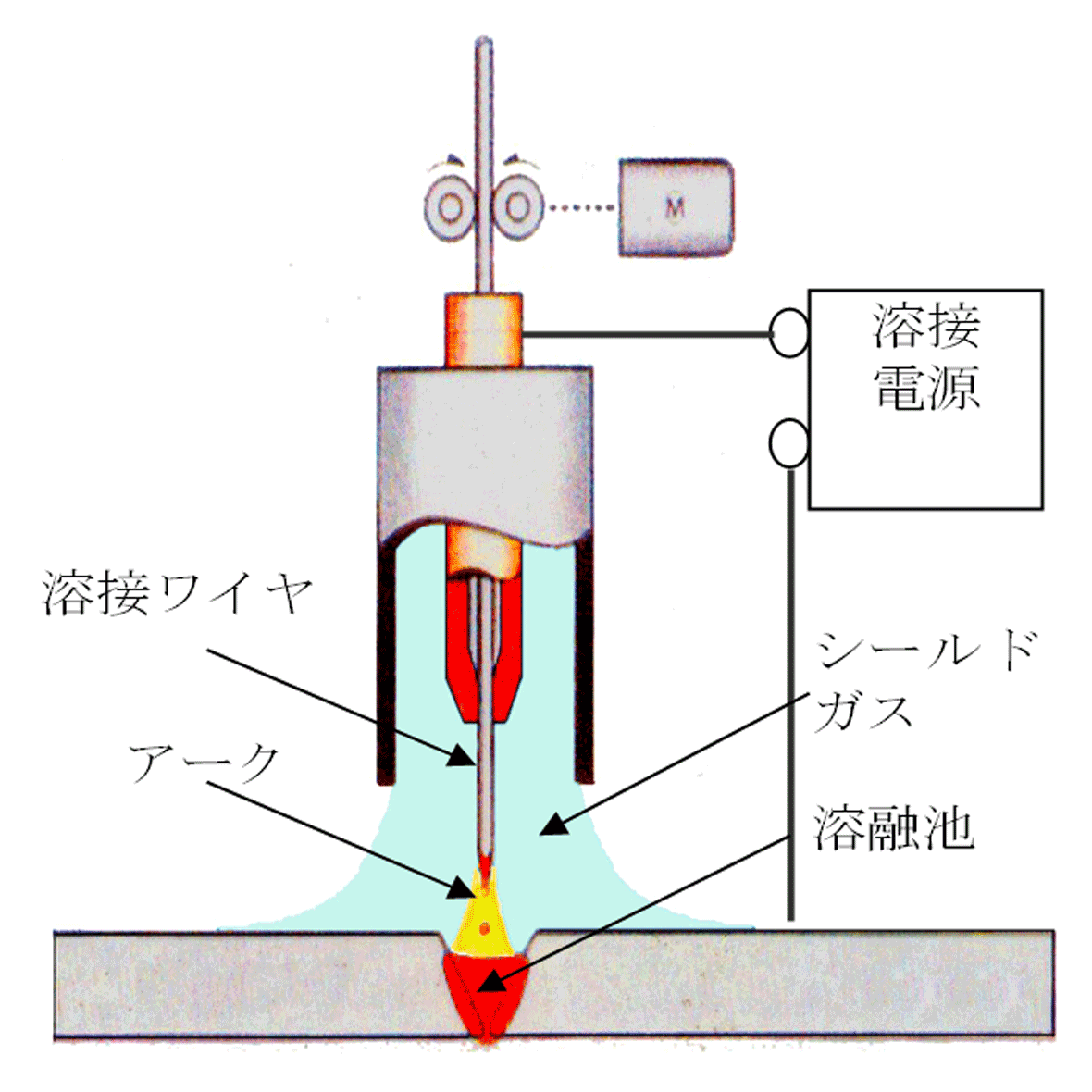

※2:ガスシールドアーク溶接

外部から供給されるシールドガスによって、アークおよび溶融池を大気から遮蔽しながら行うアーク溶接法。

※無断転載禁止

※無断転載禁止

(注記)プレスリリースの内容は発表時のものです。販売がすでに終了している商品や、組織の変更など、最新の情報と異なる場合がございますので、ご了承ください。