2016年10月5日

株式会社神户制钢所

神钢集团在船舶用曲轴的主要部件曲柄※1的制造方法上采用了“模锻法”※2(2014年由神钢集团完成开发),使得疲劳强度比以前提高了约20%,并成功地将该方法应用于安装在世界最大级别的集装箱船和油轮发动机(气缸直径80厘米以上)上的超大型曲轴的曲柄制造中,其设计余量为K-factor1.05※3,于今年9月获得日本海事协会(NK)的认证。据此,神钢集团的材料在设计阶段,其疲劳强度可有5%的余量,从而可为社会提供高强度的轻量材料。由于在中小型曲轴曲柄领域早前已经获得该认证,因此此次认证的获得标志着神钢集团成为世界上唯一一家在涵盖大型至小型的全型号二冲程发动机领域获得认证的企业。

此外,在挂舵臂、舵杆等船舶操舵部件领域,提高材料的高强度(轻薄化)可以缩小舵的宽度,从而提高燃效。在该领域,神钢集团在2013年开发出了新材料,与传统产品相比其强度可提高60%,此次又开发出了“免预热高强度铸钢”,在该部件和船体的焊接工序中不需进行热处理。由此既不会对造船厂的焊接工序造成妨碍,实现高强度化(轻薄化)的目标也指日可待。

现在在船舶行业,由于废气排放限制日趋严格,船舶运行时能效要求日益提升,使得改善燃耗的需求日益增高。采取的主要对策是改进船型设计,以减少推进抵抗阻力,同时开发高效发动机。特别是在发动机开发领域,其趋势是依靠加大螺旋桨的直径和低速旋转来提高低转速区的输出功率,这就使得发动机冲程变长,曲轴曲柄的长度和重量均会增加。为解决该问题,实现曲轴的轻量化和可靠性,神钢集团不断致力于疲劳强度的提升,且已开发出了“模锻法”,使得设计疲劳强度比传统制造方法提升了约20%,并于2014年在中小型曲轴曲柄领域获得NK的认证。

要将“模锻法”应用于大型曲柄的制造中,在锻造时其所需拘束力就要相应提高所需的拘束力,在获得此次认证时,神钢集团开发出了新设计的模具,此外为了确保稳定的疲劳强度,使用了通过低硫化降低非金属介质的钢材。

今后的展望

今后,神钢集团将运用自有的高清洁度钢技术,进一步获得更高K-factor的认证。

此外,要进一步实现组装型曲轴的轻量化,就需要增大旋转力(扭矩),由此重要的是要确保曲柄和轴颈结合部位的摩擦力(抗滑性)。为解决该难题,神钢集团开发出了屈服点高、价格低廉的低合金钢,并完成了现有发动机上的轻量曲轴的图纸设计。今后,神钢集团将会将运用了K-factor的高疲劳强度技术和独立开发的钢材完美结合,为发动机的高输出功率和小型化作出贡献。

挂舵臂、舵杆等船舶的船舵部件在结构上需要与船体进行焊接。

一般来说,在焊接工序中,为防止焊接缺陷等产生,需要在高强度材料领域尤其是焊接的前后工序中进行热处理(预热・后热)。神钢集团对成分结构进行了详细调整,在世界上首次开发出了新型铸钢,该产品拥有高强度,在焊接工序中省去了热处理环节且不会产生焊接缺陷。由此,既不会对造船厂的工序造成妨碍,也可实现高强度化。

今后,神钢集团将通过不断革新的技术和产品,为不断推进节能化的海运业和造船业作出贡献。

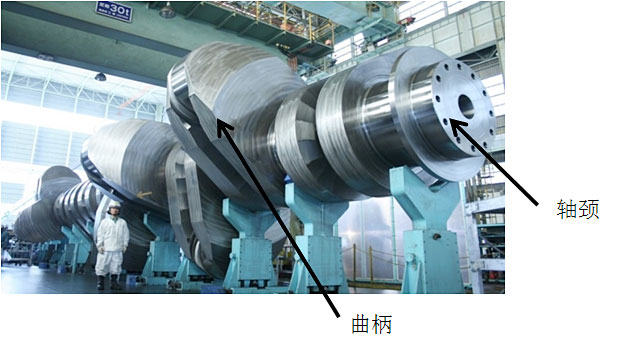

※1 曲柄

曲轴指的是将发动机的往返运动转变为旋转运动、为和轴相连的螺旋桨传送动力的部件,主要由曲柄和轴部分的轴颈构成。

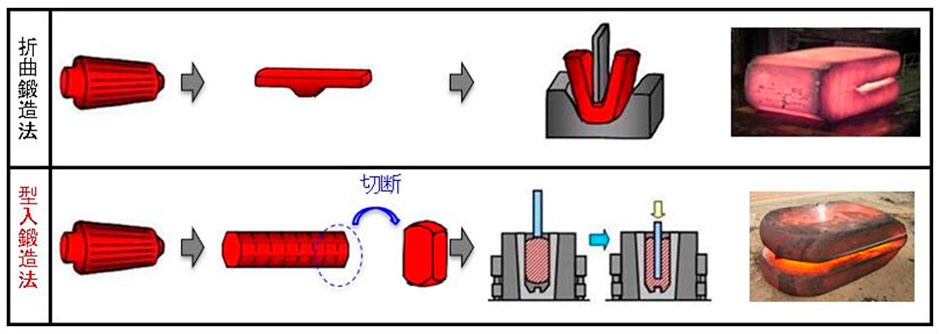

※2 模锻法

曲柄成型方法之一。它不是采用传统的折叠成型,而是压入模具成型,因此不会出现偏析现象,能够确保较高品质,其疲劳强度也比以前提高约20%。

※3 K-factor

是设计疲劳强度计算公式中的一个系数,其通常值一般为1.00,而若使用了神钢集团生产的高强度材料,其强度则可按照1.05的系数进行计算,因此获得了一定余量,可实现产品的小型化。

(注記)新闻中心内容的真实性均与发布时的信息相符,因此已经停售的商品以及组织变更等信息有可能与最新信息不符,敬请谅解。